随着全球制造业迈入智能化时代,工业4.0与数字化转型已成为企业突破发展瓶颈的核心路径。本文以实战视角,结合技术趋势与企业案例,为读者提供一份系统性攻略。

核心机制解析:工业4.0的底层逻辑

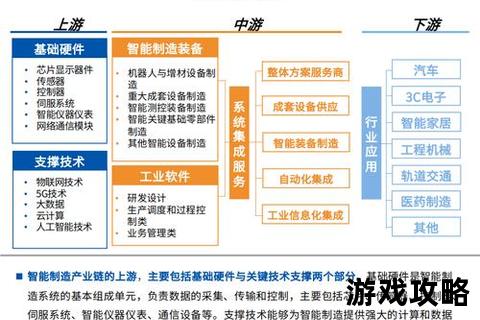

工业4.0并非单一技术革新,而是物联网、人工智能、数字孪生等技术的综合应用体系。其核心在于构建数据驱动的生产闭环,实现从研发到服务的全链条优化。

1. 数据互联与实时分析

通过工业物联网(IIoT)连接设备与系统,实时采集生产数据并分析。例如汽车工厂通过数字孪生技术,可在虚拟环境中模拟生产线运行,预判故障并优化参数。

2. 柔性生产与定制化能力

智能制造需支持多品种、小批量生产模式。如某家电企业通过模块化设计,将装配工序减少40%,同时实现个性化定制。

3. 端到端协同生态

上下游企业需共享数据平台。航空领域的主机厂与供应商通过云平台打通设计数据,使交付周期缩短30%。

通关策略:四步走实现转型突破

第一步:诊断规划(Plan)

第二步:系统实施(Do)

第三步:效果评估(Check)

第四步:迭代优化(Act)

关键“道具”:数字化转型工具图谱

| 工具类型 | 典型应用场景 | 代表系统/技术 |

||||

| 研发设计类 | 虚拟仿真、协同开发 | 数字孪生、MBSE |

| 生产管控类 | 智能排产、质量追溯 | MES、工业机器人 |

| 供应链协同类 | 需求预测、物流优化 | SCM、区块链 |

| 数据分析类 | 设备预测性维护、能效管理 | AIoT、BI工具 |

示例:某能源企业部署APC(先进过程控制)系统,实现天然气产量动态调控,年增效超1.2亿元

用户反馈:机遇与挑战并存

正向评价

争议点

未来展望:三大趋势重塑制造业

1. 工业元宇宙融合

AR/VR技术将广泛应用于远程运维与培训,预计2027年全球市场规模达540亿美元。

2. 生成式AI深度渗透

从设备故障诊断到工艺优化,AIGC(生成式AI)将覆盖80%的工业场景。

3. 可持续发展驱动

数字孪生+能源管理平台成为标配,助力企业实现碳中和目标。

安全须知:规避转型风险

1. 数据安全:部署工业防火墙,限制非授权设备接入

2. 系统冗余:关键业务系统需建立异地灾备中心

3. 合规管理:遵循《数据安全法》《网络安全等级保护2.0》等法规

工业4.0并非一蹴而就的“通关游戏”,而是持续演进的系统工程。企业需以战略定力推进转型,在技术应用、组织变革、生态共建中寻找最优解。那些率先完成数字化基因重构的企业,将在新一轮产业革命中占据制高点。